专利技术 回流焊接

回流焊接

具有极佳能量平衡的高性能回流焊接系统

回流焊接系统 HOTFLOW 系列 基于成熟的对流加热技术。 它能确保对电子组件进行温和、均匀的加热,在很大程度上不受 SMT 元件贴装频谱的影响。 EXOS 10/26 真空焊炉扩大了系统范围,包括真空回流焊接,并确保焊点的空隙率尽可能低。

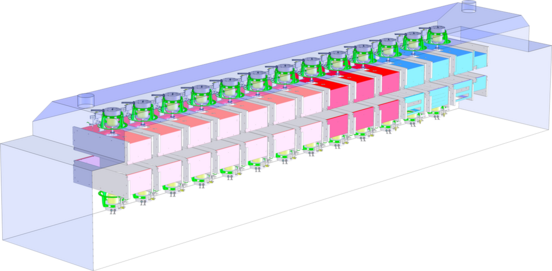

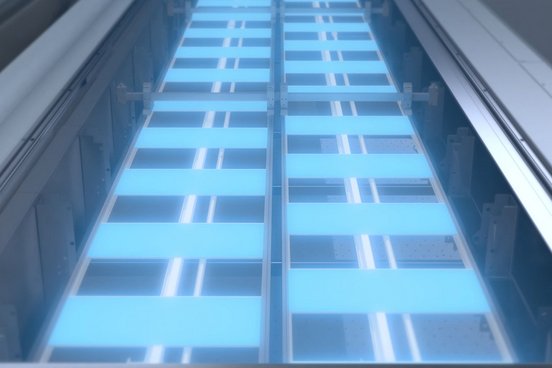

预热

预热区用于在实际焊接过程中对待焊组件进行热调节。 换句话说,其目的是使不同尺寸的元件达到相同的温度,并激活焊膏中的助焊剂。 预热区为接下来的焊接过程创造了极佳条件。

工艺气体净化:工艺区的纯度是回流焊工艺的首要目标,因为它是决定设备可用性以及焊接工艺稳定性和可重复性的决定性因素。 工艺气体中的杂质有多种来源。 最重要的两个来源是焊膏和印刷电路板的基底材料。 免清洗管理系统的主要任务是清除工艺气体中的这些残留物,使组件和工艺室都不会受到沉积物的污染。

高峰区

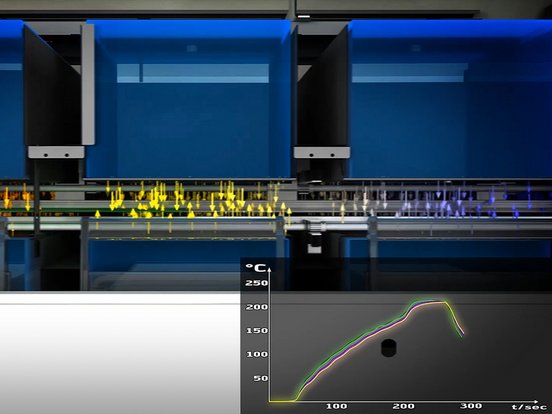

在峰值区,温度超过了焊膏的熔点。 印在印刷电路板上的焊膏沉积物会重新熔化并浸湿印刷电路板的焊盘和元件金属化层。 工艺温度的 稳定性和可重复性 确保了成型焊点的高可靠性 。

热传导: 在现代回流焊系统中,热传导效率对直接影响盈利能力的所有质量、生产率和运营成本方面都有决定性的影响。 因此,在 HOTFLOW 回流焊接系统中,我们特别注意进一步优化能量传输 ,以便以尽可能低的能耗实现最小的 ΔT。

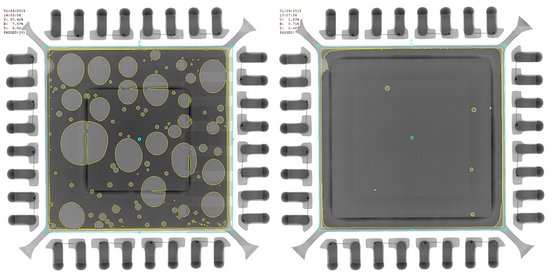

真空

如果元件在峰值区(即熔融焊料状态)暴露在真空中,焊料中的空隙就会在负压作用下从焊点中清除。 对于某些 SMT 元件(如功率半导体或大功率 LED),这可以改善运行期间的散热。

冷却

焊接工艺后的组件冷却 是在受控条件下进行的,尤其是冷却速度。 这取决于装配设计,可根据具体情况进行调整。 因此,在最佳热边界条件下,AOI、人工检测或装配处理等后续工艺步骤都是可行的。

传输

组件通过在型材中导向的销链在回流焊接系统的加工区内传送。 可选择使用第二条传输轨道,以提高吞吐量 ,并对另一种焊料合金等使用不同的传输速度。