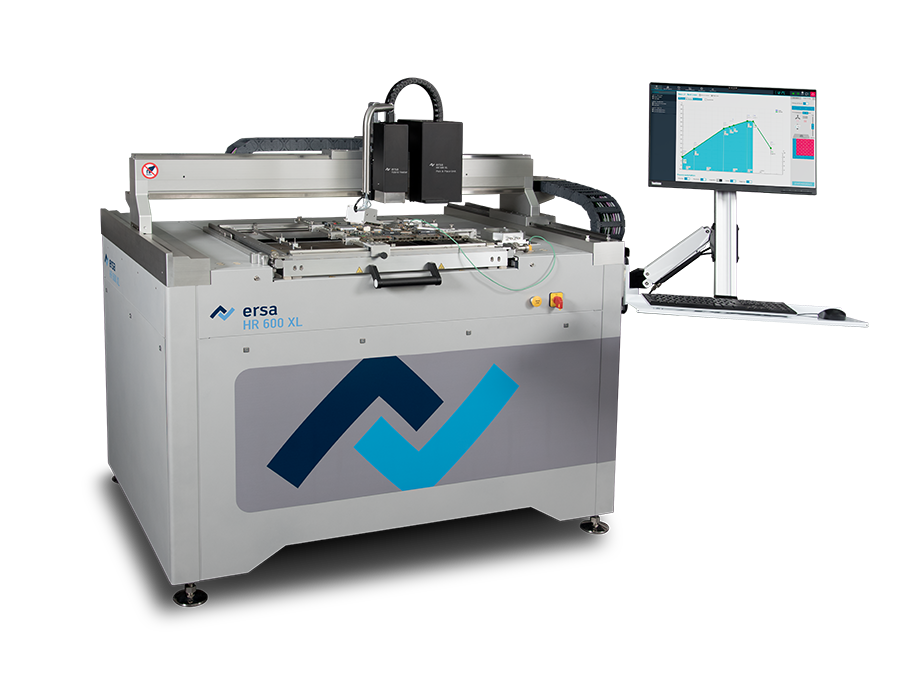

专利技术 SMT + BGA 返修

返修系统

可持续发展

SMT/BGA 返修

通过在 Ersa 返修台上对电子组装件进行专业返修来保持附加值

电子产品的生产需要耗费大量的时间、金钱、材料和专业知识。 因此,使用 Ersa 返修台对装配进行专业返修的能力就显得尤为重要,以持续确保这一附加值。

要专业地完成原型制作和返工工作,就必须具备高水平的专业知识和先进的设备。 正确的返修系统必须具备适当的技术,以确保高效、成功的加工。

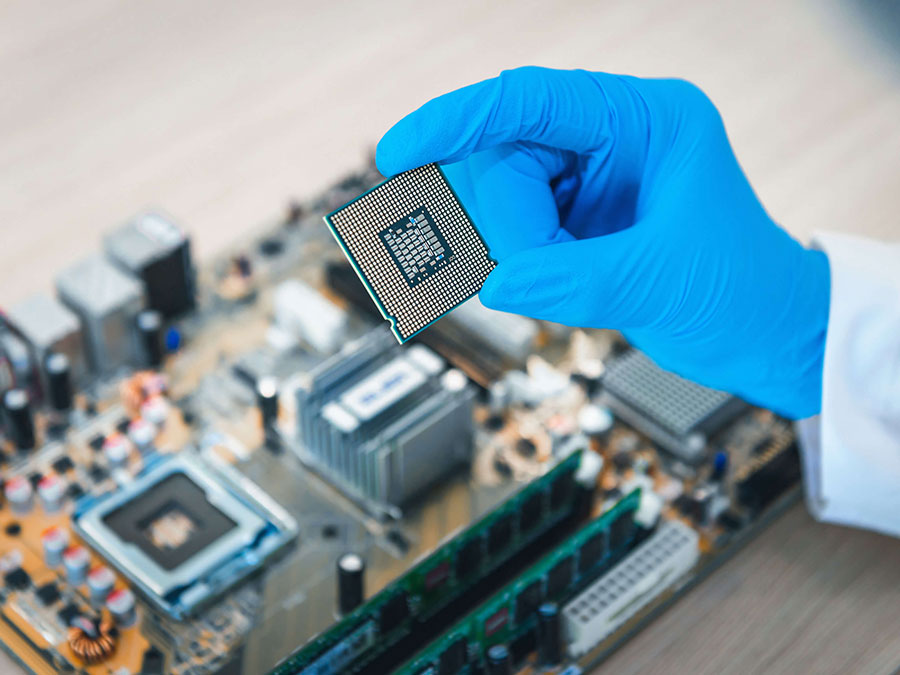

选择性返修 SMD 元件

所谓返修,是指将所有子工序结合起来,有选择地安装或更换组件中的单个 SMT 部件。 首先,从组件中拆卸 SMD 元件。 然后清除残余焊料,准备安装新元件。 然后再精确放置和焊接新元件。 这里可以处理几乎所有形状的 SMD 元件。 返修或样品生产的目标:生产与批量生产质量相同的产品。

为什么要返修? 电子组件返修的原因多种多样,就像电子产品本身一样。 经常出现的原因如下:

- 组件存在缺陷

- 装配了错误的组件

- 组件装配方向错误

- 元件焊接不良(桥接、焊点开裂等)

- 组件编程错误

- 保存组件以便重复使用(循环利用)

- 对装配进行更改(重新设计)

- 将组件制作成样品,然后重新组装一个或多个组件(原型设计)

- 对组件进行测试,例如交叉交换(测试)

- 必须保存缺陷组件的部件数据(取证)

在任何情况下,返工的目的都是为了最终获得功能齐全且可靠的装配。 此外,从可持续管理的角度来看,减少电子废物的数量也是一种动力。

用于返修的强大功能:拆焊和加热

拆焊部件

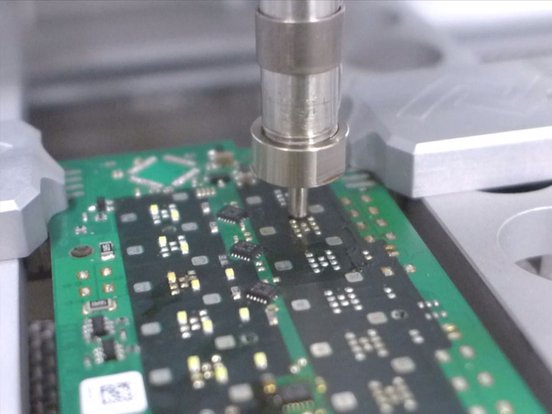

在拆焊元件时,系统遵循传感器引导的温度曲线。 顶部发射器和红外底部加热装置为此提供了必要的能量。 当焊料为液态时,目标元件会被真空吸管从电路板上自动吸起。 要实现极佳加热效果,必须考虑整个组件:邻近的组件与电路板底部的组件一样,都与工艺控制息息相关。

混合型顶部发射器

加热头的混合加热器 由高效的中波红外线发射器组成,能温和而均匀地加热目标部件。 辐射光谱的特点是元件和电路板材料的吸收率非常高。 出现的温差(delta T)非常小,因此在连接部件中几乎不会产生热应力。 额外的对流组件可以更快、更有针对性地加热组件。

红外预热

红外线底部加热 用于尽可能均匀地预热电路板的整个表面,是每个混合返修系统的核心部件。 大面积预热电路板对于较大的装配尤为重要,这样可以最大限度地减少翘曲和变形。 底部加热的部分区域可以单独设置,从而适应印刷电路板和元件。 甚至还可以定义 “热点”(热量输入专门针对某一区域)或 “冷区”(保护印刷电路板或元件)。 此外,还有一个连贯的电路板夹具概念,可有效支持印刷电路板。

亮点/选项

- 传感器引导焊接工艺

- 通过红外线和热风加热实现高效能源输入

- 自下而上均匀预热

- 无需特定组件喷嘴

- 可提供喷嘴板和中心支架

清除残余焊料

安装新元件前的一个重要步骤是清除焊接端子上残留的焊料。 为此,可使用带有合适烙铁头的合适焊接工具。 如果要在不接触的情况下清除组件上的焊料,则需要使用热气模块。 用于清除残余焊料的手动或自动模块可与 Ersa 返修系统(如 HR 600 XL)相匹配。

Ersa Scavenger 是一种热气模块,用于无接触地提取电路板上的残余焊料。 为此,在拆焊元件后,电路板要保持在一定温度下。 在电路板上手动或自动移动的热气头可熔化焊料,并通过真空将其抽出。 之前残留的不平整现象被消除。 提取残余焊料后,应进一步清理组件上的残余物,如助焊剂。

亮点/选项

- 手动或自动清除残余焊料

- 非接触式抽吸

- 适用于小型和大型组件的喷嘴

- 返修系统操作软件中的集成流程

- 可改装残余焊料模块

涂抹焊膏或助焊剂

安装新元件时,需要新的焊料或助焊剂(如球栅阵列)。 由于电子组件的包装密度非常高,很少有空间在电路板上印刷焊膏或助焊剂。 点胶过程通常非常耗时,而且手工操作过于不精确。 因此,Ersa 提供的Dip&Print 工作站 可以用焊膏或助焊剂准备元件,以便随后安全地放置和焊接它们。

Dip&Print: 返修助焊剂以粘稠介质形式提供,其处理方法与焊膏类似。 通过 Dip&Print 工作站,可以使用带有适当凹槽的模板,将待安装元件(如 BGA)的连接处浸入适当的助焊剂沉积物(浸入)中。 因此,在每个连接处都会创建一个定义的体积。 可加工助焊剂或可浸渍焊膏。

此外,还可使用单独制造的模板来印刷带有焊膏的元件。 将印刷好的部件从模板中取出,然后放置。 使用这种方法,可以精确地应用粘贴量,例如底部端接元件 (BTC)。 可防止元件浮动,并确保与电路板的极佳热粘合。

亮点/选项

- 通用浸渍模板

- 针对特定组件的高精度印刷模版

- 操作简便,结果可重复

- 适用于所有 Ersa 返修台

场所组成部分

在返修系统中提供新的目标部件,并用真空吸管吸取。 元件通过光学覆盖层与电路板上的焊接连接对齐。 为此可采用用户指导或全自动流程。 当元件精确对齐后,将其放置在电路板上,焊接过程就可以开始了。

用户引导的贴装过程 基于摄像头图像,其中同时记录了元件和电路板的底部。 所需的分光器位于元件和电路板之间的视觉盒内。 这同时提供了 LED 照明。 用户检查两个连接伙伴的叠加情况,并将它们相互对齐。 必要的放大倍率和不同的显示模式为他提供了极佳支持。

在全自动贴装过程 中, 元件连接和焊接连接由两个不同的摄像头记录,然后利用图像处理算法将图像叠加。 根据最佳元件位置计算出运动坐标,并通过高精度轴系统将元件自动放置在电路板上。

亮点/选项

- 用户引导或全自动零件放置

- 相机辅助部件对齐

- 元件光谱从 01005 到 100 x 100 毫米

- 重复精度优于 +/- 10 µm 的轴系统

焊接和监测

至于拆焊,则使用相同的系统元件来焊接新元件。 然而,这些工艺各不相同:在焊接过程中,元件最初与电路板没有良好的热接触,在某些情况下,需要调整焊接曲线。 回流焊过程照相机 (RPC) 可观察焊接过程,并为用户提供有关焊接过程的宝贵附加信息。

除了高分辨率图像外,其他传感器 也有助于提高返修过程的稳定性和可重复性:在焊接过程中,可监测焊接曲线的电流梯度和顶部发射器的状况。 如果进程偏离规范太多,用户就会收到信息。 非接触式传感器可通过热电偶的过程数据进行校准(目前在 HR 600 XL 上)。 调试成功后,相同电路板上相同组件的所有后续过程都可以通过这个 “虚拟 TC “传感器进行控制。

亮点/选项

- 可单独设置参数的拆焊和焊接曲线

- 用于工艺监控的回流焊工艺摄像机

- 监测加热元件

- 用于非接触式过程控制的虚拟 TC

文件流程

HRSoft 2 操作软件 支持为每个应用程序创建个人配置文件和文档。 最多可存储八个热电偶和一个非接触式传感器的所有温度曲线以及图像信息。 HRSoft 2 可以与制造执行系统(MES)进行双向通信,以提供完全透明的返修流程。

除了基于数据库的流程文档外,HRSoft 2 还提供自己的用户管理和广泛的流程优化功能,以及出色的用户指导。 它还提供有关设备状态的所有重要信息,并有助于解决服务和支持问题。

亮点/选项

- 从第一块电路板开始,快速修复成功的轮廓模板

- 可单独调节的焊接和拆焊曲线

- 可 “即时 “更改轮廓曲线

- HRSoft 2 作为通用返工操作软件,功能丰富